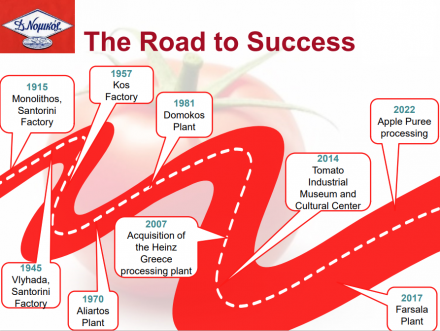

Η Δ.ΝΟΜΙΚΟΣ Α.Ε. ιδρύθηκε πριν από 108 χρόνια στη Θήρα (Σαντορίνη) από τον Δημήτριο Νομικό και ήταν η πρώτη βιομηχανία παραγωγής προϊόντων τομάτας στα Βαλκάνια. Τρεις γενεές αργότερα η εταιρία συνεχίζει να ειδικεύεται στην παραγωγή προϊόντων τομάτας για βιομηχανική, λιανική και foodservice χρήση. To 2022 ξεκίνησε πιλοτικά και την επεξεργασία μήλου. Είναι κατά βάση εξαγωγική εταιρία και συνεχίζει να είναι 100% οικογενειακή.

Μετά την εξαγορά της ελληνικής θυγατρικής της H.J. Heinz LTD, “ΚΩΠΑΪΣ Α.Ε.” διαθέτει στην Ελλάδα 3 εργοστάσια, σε Αλίαρτο, Δομοκό και Φάρσαλα. Κατέχει επίσης το πλειοψηφικό πακέτο της εταιρίας Merko Gida SanayiVeTicaret A.S, μιας από τις μεγαλύτερες εταιρίες επεξεργασίας τομάτας στην Τουρκία.

Η ικανοποίηση των πελατών για την εταιρεία αποτελούν βασικό σκοπό για την επίτευξη των στόχων της. Τα κύρια στοιχεία που συνθέτουν την εικόνα του ικανοποιημένου πελάτη είναι η ποιότητα του προϊόντος, ο χρόνος παράδοσης, η οικονομία, το service και η ασφάλεια που εγγυάται η εταιρεία.

Αποτελεί πλέον έναν από τους μεγαλύτερους ιδιωτικούς οίκους επεξεργασίας τομάτας στην Ευρωπαϊκή Ένωση.

Η Παραγωγική διαδικασία

Η εταιρία λειτουργεί 3 εργοστάσια στην Ελλάδα, παράγει προϊόντα τομάτας και τα διαθέτει στην αγορά σε συσκευασίες των :

- 1300Lt ΙBC

- Metal Drum

- Ασηπτικούς σάκους

- Κονσέρβα

χρησιμοποιώντας τις αντίστοιχες τεχνολογίες

Η Ανάγκη

Η εταιρία ήθελε να γνωρίζει ανά πάσα στιγμή να γνωρίζει τι ακριβώς συμβαίνει στην παραγωγή:

- Ποιο προϊόν παράγεται, με ποια ταχύτητα, σε ποια μηχανή και από ποιόν;

- πού υπάρχουν σταματήματα και γιατί;

- ποιες μηχανές υστερούν σε ταχύτητα;

- που υπάρχουν απορρίψεις και για ποιο λόγο;

- σε ποια γραμμή παράγεται το κάθε προϊόν πιο αποδοτικά;

Και όλα αυτά για κάθε προϊόν, για κάθε βάρδια και πρακτικά για κάθε λεπτό. Διαθέτοντας τα παραπάνω στοιχεία, θα μπορούσε να εντοπίσει επαναλαμβανόμενες απώλειες και στη συνέχεια να τις εξαλείψει. Τα παραπάνω είναι ανέφικτο να υλοποιηθούν με χειρόγραφα δελτία, excel κλπ. καθώς στην ουσία η πληροφορία χάνεται.

Υφιστάμενη κατάσταση

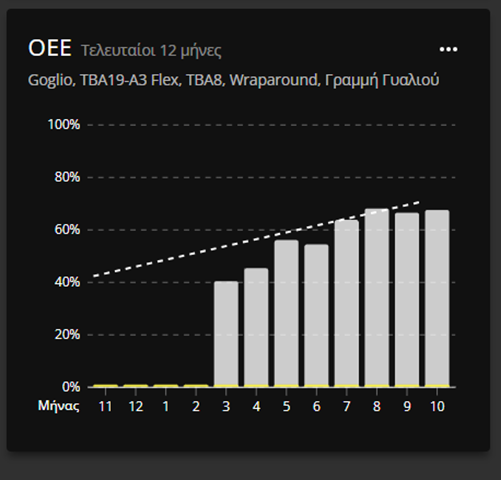

Η εταιρία είχε αναπτύξει δικό της λογισμικό που παρακολουθούσε τους χρόνους των σταματημάτων σε μερικές από τις γραμμές παραγωγής της, αδυνατούσε όμως να μετρήσει την Απόδοση, ένα από τα βασικά συστατικά του ΟΕΕ, σε πραγματικό χρόνο. Δεν ήταν επίσης σίγουρη για τους χρόνους των σταματημάτων με τον τρόπο που τα δήλωναν οι ίδιοι οι χειριστές, στο τέλος της βάρδιας. Πρόκληση επίσης ήταν το γεγονός ότι δεν υπήρχε ενιαίο reporting σε επίπεδο εταιρίας μεταξύ διαφορετικών γραμμών παραγωγής και εργοστασίων.

Η εταιρία αξιοποιούσε επίσης σε γραμμές TetraPak τα συστήματα παρακολούθησης που της παρείχε ο κατασκευαστής, χωρίς ωστόσο αυτή η πληροφορία να είναι πάντα έγκυρη αλλά κυρίως έγκαιρη και διαθέσιμη ανά πάσα στιγμή σε όλους τους εργαζόμενους. Τα report επικεντρώνονται στις βλάβες, αγνοώντας τις κύριες αιτίες σταματημάτων, που αποτελούνται από λειτουργικές και οργανωτικές αιτίες, από υλικά, ποιότητα κλπ.

Υπήρχε επομένως καταγραφή του ΟΕΕ, το πόσο όμως αυτός ο δείκτης βελτιώθηκε στη διάρκεια του χρόνου και με ποιες διορθωτικές ενέργειες, δεν ήταν πάντα ξεκάθαρο.

Η Λύση

Η εταιρία για να μπορεί να ανταποκριθεί στις σημερινές προκλήσεις αξιοποίησε τις διαθέσιμες προτάσεις για μετατροπή ενός εργοστασίου σε Smart Factory.

Για την παρακολούθηση όλης της παραγωγικής διαδικασίας σε πραγματικό χρόνο με καταγραφές για κάθε λεπτό της παραγωγικής διαδικασίας και την άμεση ανάδειξη όλων των απωλειών, η Δ.Νομικός Α.Ε. επέλεξε τo EVOCON. Η Εγκατάσταση του Evocon και η δωρεάν δοκιμαστική χρήση του για ένα μήνα, ήταν καταλυτικά στην απόφαση αυτή.

Οι στόχοι που άμεσα τέθηκαν ήταν :

- Βελτίωση των «νεκρών» χρόνων στην παραγωγή : Επίτευξη ποσοτικών και ποιοτικών στόχων στην παραγωγή

- Πρόσβαση σε ακριβείς μετρήσεις στην παραγωγή διαδικασία, σε πραγματικό χρόνο, με σκοπό τη βελτίωση του πλάνου παραγωγής και των επιμέρους εργασιών

- Ανάπτυξη ξεκάθαρων δεικτών απόδοσης KPI ώστε η διαρκής βελτίωση να είναι εφικτή

- Συμμετοχή και ενεργοποίηση του προσωπικού

Ο. κ. Κωνσταντίνος Σωτηρόπουλος, Διευθυντής του Εργοστασίου στην Αλίαρτο, δήλωσε « Από τη δεύτερη μόλις ημέρα της εγκατάστασης αποτυπώσαμε με εξαιρετική σαφήνεια και διαφάνεια το ΟΕΕ σε πραγματικό χρόνο. Με την εγκατάσταση του EVOCON και την πλήρη εξάπλωσή του σε όλες τις γραμμές του εργοστασίου, καταφέραμε να αναδείξουμε όλες τις απώλειες αλλά κυρίως να κινητοποιήσουμε το προσωπικό.

Η απεριόριστη και άμεση δυνατότητα reporting και σε βάθος ανάλυση κάθε προβλήματος μας, η αλλαγή της κουλτούρας που πέρασε στους εργαζομένους με εύκολο και γρήγορο τρόπο, μας επέτρεψε μέσα σε μόλις 3 μήνες να βελτιώσουμε το ΟΕΕ μας κατά 40% σε επίπεδο εργοστασίου!»